微細穴加工の高精度化・コストダウン

-

微細穴加工

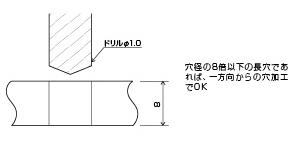

微細穴加工では穴径に対する深さを考慮する

微細穴加工では、一般に、穴深さを穴径の8倍まで切削することが可能となります。図面指示の穴深さが穴径に対して深すぎると、板材の両側から穴あけを行う必要があるため、工数が増えてしまいます。図面上の穴径を大きくする、あるいは、穴の深さを小さくするよう設計変更ができれ[…]

-

微細穴加工

微細穴の底部は、フラットに設計しない

微細穴加工を行う際には、その加工を行うドリルやエンドミルなどの形状は刃先のRなどに加工形状が影響を受けるので、設計段階からあらかじめ織り込んでおくことが必要です。特に微細穴加工において、穴の底部をフラットにて設計するとエンドミルでしか加工ができなくなり、エンド[…]

-

微細穴加工

微細穴の寸法公差は必要最低限に抑える

微細穴加工においては、加工コストの低減のためになるべく工数を減らすことが求められます。本例の場合、要求される穴径の精度に合うドリルが限られていることに加え、求められる精度が厳しいため加工時間が多くかかってしまいます。従って、その寸法公差が機能上本当に必要かどう[…]

-

微細穴加工

樹脂への微細穴加工は、面取りを許容しバリ取り工程を削減する

樹脂に機械加工を行なうと多かれ少なかれバリが発生しますが、樹脂の微細加工においてはバリの発生は顕著です。従って微細穴加工においては、穴あけ加工後に必ずバリが発生する為バリ取り工程があります。この微細穴加工におけるバリは、微細穴の径よりも大きなドリルでの加工によ[…]

-

微細穴加工

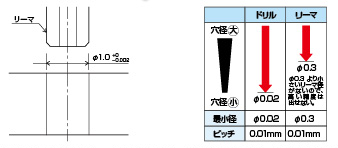

精度の高い微細穴は、リーマの口径を考慮して設計する

高い寸法公差が求められる微細穴加工では、ドリルによる穴あけ加工のあとリーマ加工を行います。ドリル加工で得られる精度はφ1mmで-5~+0μm程度、リーマの場合は-2~+0μmで仕上げることができるので、高精度な微細穴加工を行う場合はリーマ加工が前提となります。[…]

-

微細穴加工

微細穴加工では、検査時間短縮の為に目印を施す

微細穴加工の施された製品上の穴は、その大きさから一般に目視では判別できません。従って加工の跡がわかりづらいため、その製品の向きが判別しづらく、向きを間違える可能性が高くなります。このような微細穴加工のワークについては、予め図面上に製品の一部に印をつけるよう設計[…]

-

微細穴加工

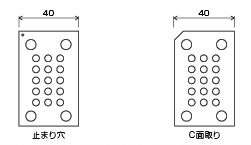

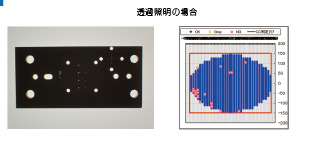

微細穴加工における基準穴は、貫通穴とし測定精度を向上させる

微細穴加工においては、基準穴を正確に測定できることが、製品全体の高精度化につながります。基準穴を止まり穴ではなく貫通穴にできれば、透過照明を使って測定ができるので、精度の高い測定が可能となります。なお、微細穴加工においては、強度の問題から、貫通穴にできない場合[…]

-

微細穴加工

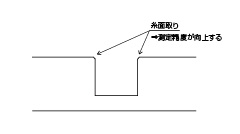

基準穴が貫通穴にできない場合は、バリ除去のため糸面取りを許容する

微細穴加工においては、絶縁または強度を保つなどの理由で基準穴を貫通穴にできない場合は、落射照明でしか検査できません。その場合に基準穴上にバリが残っていると精度の高い検査が困難になります。したがって、図面上に「糸面取り可」と記載されていれば 、糸面取りとともに、[…]