その他微細加工の高精度化・コストダウン

-

その他

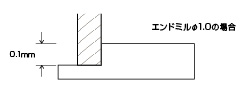

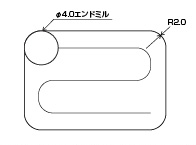

Rを大きく設計し、エンドミル切削量を増加させる

図面のコーナー指定をわずかに変えるだけで、大幅なコストダウンが実現する場合があります。例えば、エンドミルの直径がΦ0.8mmからΦ1.0mmに変わるだけで、ステンレス材への切削深さが0.05mmから0.1mmと倍に上がります。本例では、それによって刃を当てる回[…]

-

その他

なるべく口径の大きい工具が使えるように設計する

加工者は設計された図面に基づいて最適な工具を選定しますが、どのような設計を行うかで大きくコストが左右されます。従って、設計者は加工時間の短縮によるコストダウンも考慮に入れて設計を行う必要があります。微細加工では寸法がシビアとなりますが、なるべく大きな口径の工具[…]

-

その他

ポケットはコーナーRをなるべく大きく設計する

ポケット形状の微細加工においては、コーナーRを必要以上に小さい値にすると、微細加工機に取り付けるエンドミルも、直径の小さい径を選ぶため、断面積がせばまることから切削時間が伸びてしまいます。この事例ではコーナーRを大きくすることで、ドリル径も大きくすることができ[…]

-

その他

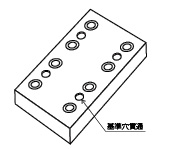

基準穴を通り穴に設定して、コストダウンを実現する

一般に、マシニングセンターの加工の工数を減らし、部材の掴み替えが無いほうがコストも減り、精度も良くなります。本例のように、設計上止まり穴加工にする必要がない場合、裏側に止まり穴加工で指定された基準穴を、通り穴加工に設計し直すことで、部材の掴み替えの必要をなくす[…]

-

その他

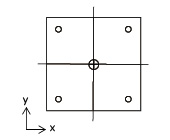

基準穴の位置を工夫することで高精度加工を実現する

微細加工においては、少し座標がずれただけでも製品に大きくばらつきが生じます。また、材料の角部はズレやバリ等で直角になっていない場合があります。以上から、本例では、基準穴を端ではなく、材料の中心が原点になるように開けることで、位置決め時間の短縮および歩留まりが良[…]

-

その他

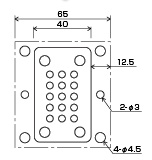

位置決めピンを活用するために捨て部を確保する

微細加工機による加工で両面加工をする場合、ワークを反転するために位置決めピンを打ち込む必要があります。本例では、位置決めピンを設置するスペースが設けられておりませんでしたが、幅を48mmから65mmに変更することで対応可能となりました。設計の段階から、加工プロ[…]

-

その他

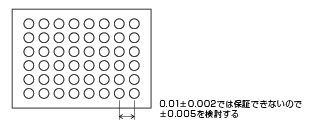

計測機器の測定限界を考慮して寸法精度を決定する

微細加工において設計を行う際には、加工後に計測機器で検査が行える寸法精度を記入する必要があります。また、材料による膨張率も考慮に入れる必要があります。本例では、検査機器の保証範囲外であった寸法精度を、保証範囲内の精度に収めることで、計測にかかる費用を減らすこと[…]